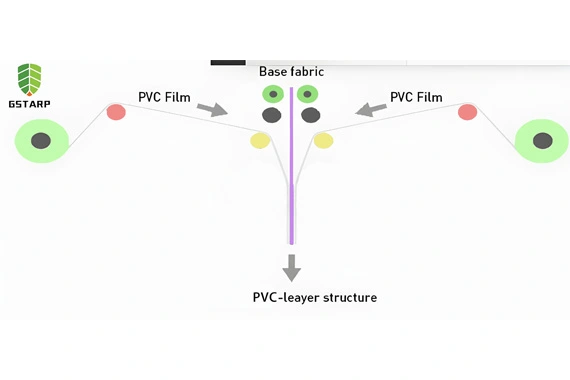

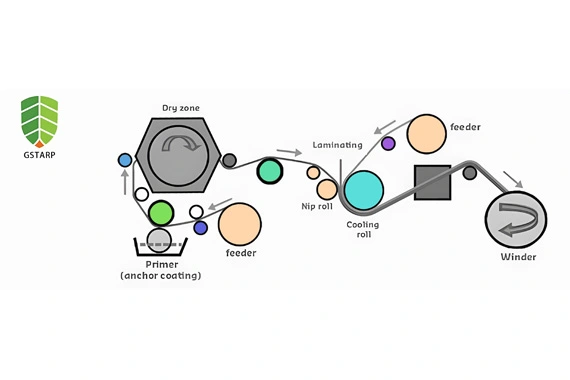

Deux couches de film de PVC sont directement attachées à un tissu de base à mailles élevées et le film est produit à travers une ligne de production de laminoir. La première étape consiste à créer une formule globale selon les exigences du client, y compris divers additifs/plastifiants/stabilisants/retardateurs de feu, etc. La résine brute est chauffée en une pâte, puis mélangée avec le liant et les matériaux auxiliaires, puis chauffée à une certaine température dans un four. Le film est ensuite roulé en un film mince par le rouleau Zhalun dans la ligne de roulement, et le rouleau de laitier gravé est utilisé pour le gaufrage ou le relief de surface. La deuxième partie est le traitement de surface, et la dureté du revêtement de surface est ajustée pour obtenir une surface lisse/mate avec un toucher de main différent. Comme l'un des avancésFournisseurs de bâches laminées en PVC, Notre film est recouvert d'une surface acrylique ou PDF pour l'ombrage. En raison de l'absence de tout le processus de chauffage et de séchage, le film n'est pas complètement produit. Pénétrant dans la base, le pare-soleil a une très haute résistance à la traction, la résistance à la déchirure est également très élevée, mais la résistance à la peau est légèrement plus faible que celle de la liaison et du revêtement, et la durée de vie est plus faible que celle des autocollants et des revêtements chauds. L'avantage est que la vitesse de production est très rapide et le coût est faible. Il est largement utilisé dans l'impression publicitaire, divers pare-soleil/couvertures/couvertures d'équipement de mobilier/tissus imperméables, tissus à auvent de voiture et tissus de tente. L'utilisation est très importante et a une bonne économie.

Produire un FILM qui répond aux exigences des clients par le biais de lignes de production d'équipement, et ajouter divers additifs et matériaux chimiques en fonction des exigences de performance détaillées du client.

Ensuite, tissez le tissu en polyester et déterminez la densité et le diamètre du fil du tissu en polyester en fonction de la résistance à la déchirure et de la résistance à la traction requises par le client.

Les deux couches sont liées ensemble en attachant et en appuyant sur, puis les trois couches sont étroitement liées ensemble. Ensuite, le revêtement est chauffé dans un four et à température contrôlée pour mieux pénétrer dans le tissu de polyester, formant un composé stable. L'objectif principal est d'améliorer la résistance à la déchirure, d'obtenir une meilleure stabilité de qualité et d'augmenter la durabilité. En utilisant un équipement de refendage pour obtenir une largeur précise, coupez en longueurs fixes selon les exigences, généralement 100 mètres par rouleau, puis emballez-le avec du papier kraft et des tubes en papier dur. La vitesse de production est relativement rapide et présente de bons avantages économiques. Il est largement utilisé dans la publicité, les tentes, les digesteurs de biogaz, les fermes d'élevage, les enclos de ranch, diverses couvertures pour les étangs et d'autres champs.

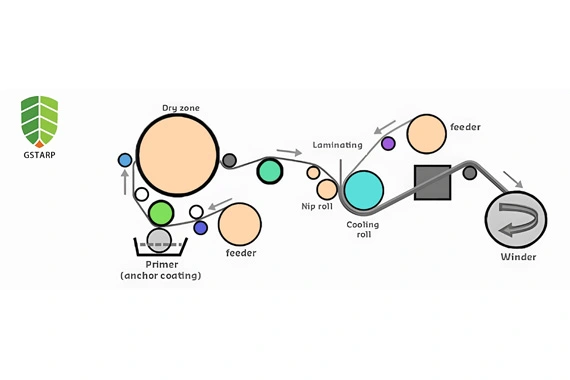

Le processus de revêtement est un processus de production très mature avec un large éventail d'applications. Ce processus ajoute un processus très important, qui consiste à placer du tissu de polyester dans un agent de dimensionnement pour le dimensionnement, en particulier pour les tissus dont les clients ont besoin pour être 100% opaques. En trempant le tissu dans un additif opaque spécial dans l'agent de dimensionnement, le tissu de polyester est complètement bloqué de la lumière. D'autres agents résistants au feu et matériaux antistatiques sont également ajoutés au lisier. Le tissu de polyester imbibé du lisier et les couches supérieure et inférieure du FILM sont extrudés par l'aramide pour former un tissu de structure à cinq couches. L'humidité est éliminée par séchage et fours tunnel, et les cinq couches sont étroitement liées pour former un composé solide stable, qui est ensuite traité en surface avec de l'acrylique ou du PVDF comme le montre l'image. La stabilité est nettement plus forte que celle du revêtement froid et du revêtement chaud, avec l'amélioration la plus significative de l'étanchéité à l'air. Il est utilisé pour les équipements gonflables, les bateaux/pagaies/châteaux gonflables et les grandes tentes gonflables/structures à membrane. Il a une bonne étanchéité à l'air/durabilité, résistance à la déchirure, résistance à la traction, résistance à la flamme, antibactérien, anti-moisissure, forte adhérence, 100% étanche et est largement utilisé dans divers domaines tels que la couverture, transport, parasol, publicité, décoration, impression, etc. GSTARP estUsine de bâche enduite de PVCEst prêt à offrir diverses options.

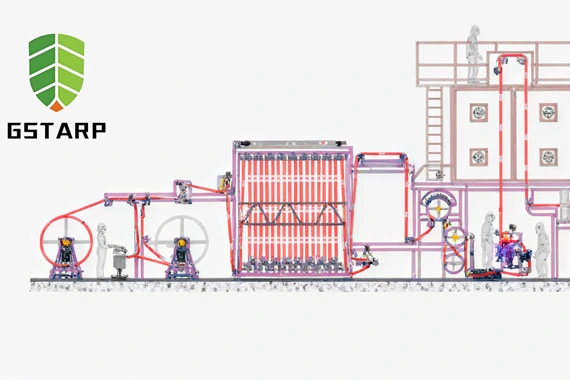

L'industrie de la tarparuline de PVC a actuellement le processus de fabrication de tissu de PVC le plus avancé, importé d'Allemagne avec la ligne de couteau la plus avancée, avec une largeur allant jusqu'à 5.1 mètres. C'est l'équipement de production le plus avancé dans l'industrie, avec la stabilité de haute qualité et les avantages de coût. Pas besoin d'un laminoir ou de roues d'attache, ce qui permet d'économiser beaucoup de flux de processus. La longueur totale de la longue ligne atteint plus de 100 mètres, ce qui en fait une ligne de production avancée intégrée. Le tissu de base passe à travers deux rouleaux de grattoir et l'ordinateur contrôle l'espace entre les deux rouleaux. Le matériau en PVC fondu est enduit sur le tissu de base pour assurer une épaisseur et un poids précis et pour assurer une surface lisse sans bosses ni dépressions. Ensuite, après un long séchage et mise en forme du four tunnel, la résistance de la liaison du revêtement augmente considérablement la durée de vie, économisant beaucoup de flux de processus et réduisant les étapes de production.

Raccourcir le cycle de production, en particulier pour les produits avec des délais de livraison urgents, permet une livraison immédiate.

Il peut produire des films d'ingénierie et des matériaux d'installation permanents, qui peuvent être utilisés dans des domaines tels que les bagages/sports/matériaux de tente/couvertures/tissus imperméables. La largeur du rouleau de PVC varie de 0.5 à 5.1 mètres, le poids peut atteindre 2800gsm et l'épaisseur peut atteindre 2.2 millimètres. Il est le meilleur produit.

1. préparer les matières premières selon l'ordre:

A. Correspondance automatique des couleurs d'ordinateur

B. Mélange et refroidissement de la résine de PVC et des matières premières

C. Préparation du tissu de base

2. Appliquez un film PVC et une maille ou un PVC liquide sur les deux surfaces du tissu de base, la chaleur et la forme. Les choses les plus importantes sont le contrôle du poids et le contrôle de la température. Une température excessive peut entraîner une plastification excessive, un vieillissement, une durée de vie réduite, un tissu de base fragile et des propriétés physiques considérablement réduites. Une température trop élevée ou trop basse peut entraîner une plastification insuffisante, une incapacité à souder, des performances instables et un pelage insuffisant.

3. Pendant le processus de production, la bâche de PVC est inspectée pour les problèmes de surface et rapidement corrigée.

4. traitement de surface: laque acrylique sur la surface de la feuille de bâche de PVC ou selon les exigences du client.

5. Roulement: Roulez le produit en gros rouleaux d'une longueur d'environ 2500 à 3000 mètres

6. refendage et emballage: le produit est divisé en rouleaux selon les exigences du client, avec une longueur standard de 50 mètres par rouleau, et d'autres longueurs selon les besoins du client. Après avoir divisé en petits et longs rouleaux, emballer selon les besoins du client. L'emballage standard comprend du coton mousse et du papier kraft, avec des doubles têtes, de petites étiquettes en tissu et des étiquettes de produits ajoutées aux deux extrémités. Les étiquettes de produits et le papier kraft peuvent être spécialement personnalisés en fonction des besoins du client.

7. emballage: Charge dans les conteneurs selon les exigences du client. Il peut également être palettisé.

8. méthode de soudage: soudage à air chaud ou soudage à haute fréquence

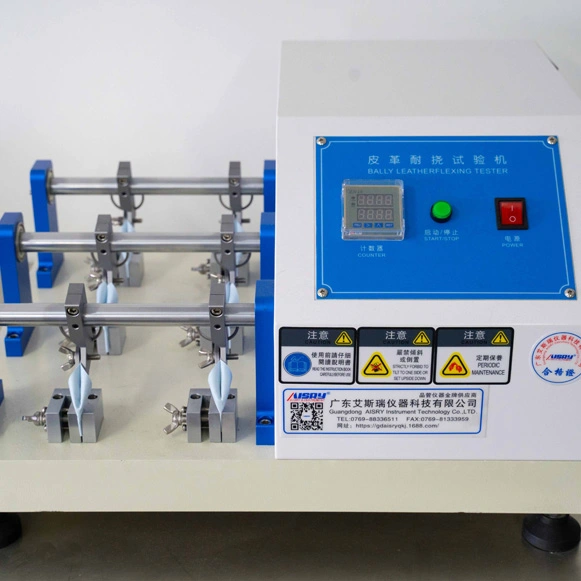

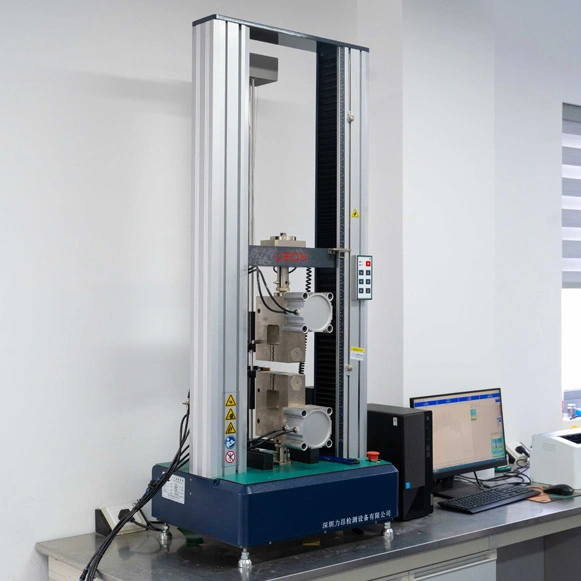

9. Tests de routine: épaisseur, poids, largeur, longueur, couleur Tests de performance logistique: étirement, déchirure, pelage, résistance à l'usure, résistance au pliage, résistance au feu et autres tests Traitement des produits finis OEM: une méthode de traitement de coupe de tissu b: couture, air chaud, emballage C à haute fréquence.